Why is titanium alloy so widely used? It’s because of its high strength, light weight, and excellent corrosion resistance. These properties make it invaluable in industries like aerospace, medical, and automotive. In medical applications, titanium’s biocompatibility and inertness mean it can be safely used in the human body, making it ideal for implants and medical devices. Titanium’s resistance—especially its corrosion resistance and durability—ensures reliable performance in demanding medical, chemical, and industrial environments. This article explores different types of titanium alloys, their applications, and benefits.

Introduction to Titanium

Titanium is a remarkable metal prized for its outstanding corrosion resistance, high strength-to-weight ratio, and ability to withstand extreme temperatures. These qualities make titanium and its alloys essential in industries where performance and reliability are critical. By alloying titanium with other elements, engineers create titanium alloys that offer enhanced mechanical properties and exceptional corrosion resistance, making them suitable for a wide range of demanding applications.

One of the most common titanium alloys is Ti-6Al-4V, an alpha-beta alloy known for its excellent corrosion resistance, high strength, and versatility. This alloy is widely used in aerospace components, medical implants, and chemical processing equipment, where both strength and durability are paramount. Titanium alloys are generally classified into three main categories: alpha, beta alloys, and alpha-beta alloys. Each type offers unique benefits—alpha alloys excel in high-temperature stability, beta alloys provide superior flexibility and strength, and alpha-beta alloys like Ti-6Al-4V deliver a balanced combination of properties.

Thanks to their ability to maintain strength and resist corrosion in harsh environments, titanium alloys are the material of choice for applications ranging from aircraft and medical devices to offshore drilling platforms and chemical processing plants. Their exceptional performance in extreme temperatures and corrosive conditions continues to drive innovation across multiple industries.

Types of Titanium Alloys

Titanium alloys are classified into three main types:

-

Alpha alloys

-

Beta alloys

-

Alpha-beta alloys Each type has its unique characteristics and applications, making them suitable for various demanding environments.

Alpha titanium alloys, for instance, are primarily alloyed with other elements like oxygen and nitrogen, enhancing their strength and corrosion resistance. Beta titanium alloys, on the other hand, are alloyed with elements such as vanadium and molybdenum, which endow them with superior strength and flexibility.

Alpha-beta alloys combine the best of both worlds, offering high strength, good fatigue resistance, and excellent crevice corrosion resistance. It refers to alloys that contain both alpha and beta phases, with their properties influenced by the proportion and stability of each phase. The phase stability and heat treatment of alpha beta phase titanium are crucial, as they determine the alloy’s mechanical properties and suitability for specific applications.

Alpha Alloys

Alpha titanium alloys, alloyed with elements like oxygen and nitrogen, offer enhanced strength and good corrosion resistance. Despite their decreased ductility, titanium’s resistance and exceptional corrosion resistant make them ideal for applications demanding stability and longevity.

Aluminum is a significant stabilizing element in alpha titanium alloys, contributing to their high-temperature performance, with near-alpha alloys maintaining stability up to 550°C. The corrosion behavior and deformability of alpha alloys make them particularly suitable for structural components in harsh environments.

These alloys are frequently used in marine components and chemical processing applications due to their superior corrosion resistance. Their combination of high strength and corrosion resistant materials also makes them suitable for aerospace components like connecting rods and other high-stress parts.

Beta Alloys

Beta titanium alloys, alloyed with vanadium, molybdenum, and chromium, are noted for their superior strength and flexibility. These elements induce the beta phases in titanium, allowing for easy cold working and heat treatment to achieve high strengths. Beta titanium alloys also exhibit enhanced corrosion resistance compared to commercially pure titanium grades, making them suitable for a wide range of applications.

The ease of processing and heat treatment makes beta titanium alloys versatile for many industries. They are especially useful in applications demanding both high strength and excellent formability, such as in the aerospace and automotive sectors.

Alpha-Beta Alloys

Alpha-beta titanium alloys offer the high strength of beta alloys and the good fatigue resistance and corrosion resistance of alpha alloys. Ti-6Al-4V, alloyed with aluminum and vanadium, is a typical example that showcases enhanced mechanical properties. These alloys are among the most regular titanium alloys used in various industries due to their balanced properties.

Alpha-beta titanium alloys are versatile, suitable for a range of demanding applications. Common uses include aerospace industry components like aircraft frames and landing gear, surgical implants in the medical field, and high-performance automotive parts.

The combination of high strength, good fatigue resistance, and excellent corrosion resistance makes alpha-beta alloys a preferred choice in many high-stress environments, particularly due to their yield strength.

Commercially Pure Titanium: Characteristics and Uses

Commercially pure titanium (CP Titanium) stands out among titanium alloys for its remarkable purity—containing over 99% pure titanium with only trace amounts of elements like carbon, hydrogen, iron, and oxygen. This composition gives CP Titanium its signature combination of high strength-to-weight ratio, outstanding corrosion resistance, and excellent biocompatibility, making it a preferred choice for a wide range of demanding applications.

One of the defining features of commercially pure titanium is its exceptional corrosion resistance. Thanks to the formation of a stable, protective oxide layer—often referred to as the alpha beta phase titanium—CP Titanium can withstand harsh environments where other metals would quickly degrade. This makes it an ideal material for marine components, heat exchangers, and chemical processing equipment, where exposure to moisture, saltwater, and aggressive chemicals is common. Its resistance to crevice corrosion further enhances its reliability in challenging conditions.

CP Titanium is also highly valued in the medical field. Its biocompatibility and non-reactive nature allow it to be safely used in the human body, making it a top choice for medical implants such as artificial joints and dental implants, as well as surgical instruments and other medical devices. The material’s high fatigue resistance and yield strength ensure long-term performance and durability, even under cyclic loading conditions.

In aerospace, the low density and high strength-to-weight ratio of commercially pure titanium make it ideal for critical structural components. Aircraft frames, landing gear, and other aerospace components benefit from CP Titanium’s ability to deliver strength without adding unnecessary weight, contributing to improved fuel efficiency and overall performance. Its high temperature stability and impressive melting point also make it suitable for use in power plants, offshore drilling platforms, and other environments where materials must withstand elevated temperatures and harsh conditions.

CP Titanium is available in several grades, each tailored to specific needs. For example, Grade 1 offers maximum formability and weldability due to its low oxygen content, while Grade 4 provides higher strength and enhanced corrosion resistance, making it suitable for more demanding applications. This versatility allows engineers to select the optimal grade for each project, balancing mechanical properties, corrosion resistance, and fabrication requirements.

Beyond industrial and medical uses, CP Titanium’s unique properties extend to sports equipment, such as golf clubs and tennis rackets, where its low weight and high strength enhance performance. Its cost-effectiveness compared to more complex titanium alloys like Ti 6Al 4V also makes it an attractive option for applications where formability and weldability are prioritized over maximum strength.

In summary, commercially pure titanium is a corrosion resistant, high-performance material that excels in environments where reliability, low weight, and high corrosion resistance are essential. Whether used in aerospace components, marine hardware, chemical processing equipment, or medical implants, CP Titanium’s combination of mechanical properties, biocompatibility, and exceptional corrosion resistance ensures it remains a cornerstone of advanced engineering and design.

Common Titanium Grades: A Clear Overview for Industrial Use

Titanium and its alloys are widely used across aerospace, medical, chemical, and marine industries. Based on their microstructure and alloying elements, titanium grades fall into Commercially Pure Titanium and Titanium Alloys (α, β, and α+β types).

Selecting the appropriate titanium grade is crucial, as each titanium grade offers unique properties tailored to specific industrial applications in sectors such as aerospace, medical, and industrial manufacturing.

Below is a quick breakdown of the most common grades, their characteristics, and applications.

Common Alpha Titanium Alloys

| Grade | Composition | Key Characteristics | Typical Applications |

|---|---|---|---|

| Grade 1 (CP Titanium) | Commercially pure titanium | Softest, most formable, corrosion-resistant | Chemical processing, marine, medical |

| Grade 2 (CP Titanium) | Commercially pure titanium | Slightly stronger, very weldable | Heat exchangers, pressure vessels |

| Grade 4 (CP Titanium) | Commercially pure titanium | Strongest among CP grades | Surgical instruments, marine parts |

| Ti-5Al-2.5Sn | 5% Al, 2.5% Sn | Enhanced high-temp stability, creep-resistant | Aircraft engine components |

| Grade 9(Ti-3Al-2.5V near-alpha) | Technically alpha+beta, but behaves as near-alpha | Good weldability, higher strength | Aerospace tubing, bicycle framesGrade 12 |

| Grade 12 (Ti-0.3Mo-0.8Ni) | Alpha Alloy (stabilized) | Superior corrosion resistance + moderate strength; good for heat exchangers | Chlorine production systems, bleach manufacturing, hydrochloric acid handling,Piping systems, brine heaters, evaporator tubing |

| Grade 7 (Grade 2 + ~0.15% Pd) | Alpha Alloy | Excellent corrosion resistance, especially in reducing acids (e.g. hydrochloric acid) | Heat exchangers, process piping, pressure vessels Tubing systems in evaporators and condensers, high-temperature |

Why Is Grade 1 Titanium Classified as an Alpha Titanium Alloy?

Grade 1 titanium is often referred to as Commercially Pure Titanium, and chemically speaking, it is not an alloy — it contains no intentionally added alloying elements like aluminum or vanadium. Instead, it only has small amounts of oxygen, nitrogen, carbon, and iron as residual elements.

So why is it called an “alpha alloy”?

In titanium metallurgy, materials are often grouped based on their crystal phase structure, not just chemical composition. Grade 1 (as well as Grades 2, 3, and 4) exhibits a single-phase alpha structure at room temperature. This structure is known as the hexagonal close-packed (HCP) alpha phase, which is stable at lower temperatures and provides excellent anti-corrosive performance and formability.

Therefore: Grade 1 is not an alloy in the strict chemical sense, but it behaves like an alpha-phase titanium material — which is why it’s classified as an “Alpha Titanium Alloy” in engineering practice.

Common Use in Standards

Even authoritative standards such as ASTM B265 and ASTM B348 use the term “Titanium and Titanium Alloys” in their titles and include Grade 1 under that umbrella. This reflects a practical, structural classification — not a strict compositional one.

In short, Grade 1 is an “alpha titanium alloy” by structure and function — even if it’s unalloyed by chemistry.

Beta Titanium Alloys

| Grade | Key Features | Applications |

|---|---|---|

| Ti-3Al-8V-6Cr-4Mo-4Zr (Beta C) | Very high strength, excellent for elevated temperature use | Aerospace, military, sports equipment |

| Ti-15V-3Cr-3Sn-3Al | Excellent cold formability, heat-treatable | Airframe components, advanced fabrication |

Alpha-Beta Titanium Alloys

| Grade | Composition | Key Features | Common Uses |

|---|---|---|---|

| Grade 5 (Ti-6Al-4V) | 6% Al, 4% V | Most widely used alloy, high strength, good weldability, with high crevice corrosion resistance and widespread industrial applications | Aerospace, medical, automotive |

| Grade 23 (Ti-6Al-4V ELI) | Extra Low Interstitial version of Grade 5 | Higher biocompatibility | Medical implants, orthopedic use |

| Ti-6Al-7Nb | Vanadium replaced with Niobium | Excellent biocompatibility, safer for implants | Widely used in European medical markets |

| Ti-6242 (Ti-6Al-2Sn-4Zr-2Mo) | Optimized for high-temp performance up to 500°C | Jet engines, high-temp aerospace parts | |

| Ti-6246 (Ti-6Al-2Sn-4Zr-6Mo) | Enhanced strength and temperature resistance | Aircraft structures, gas turbines |

Note: Grade 5 (Ti-6Al-4V) is the most common titanium alloy, known for its high strength, weldability, and exceptional corrosion resistance. It is widely used across industries such as aerospace, medical, automotive, chemical processing, and offshore platforms due to its versatility and reliability.

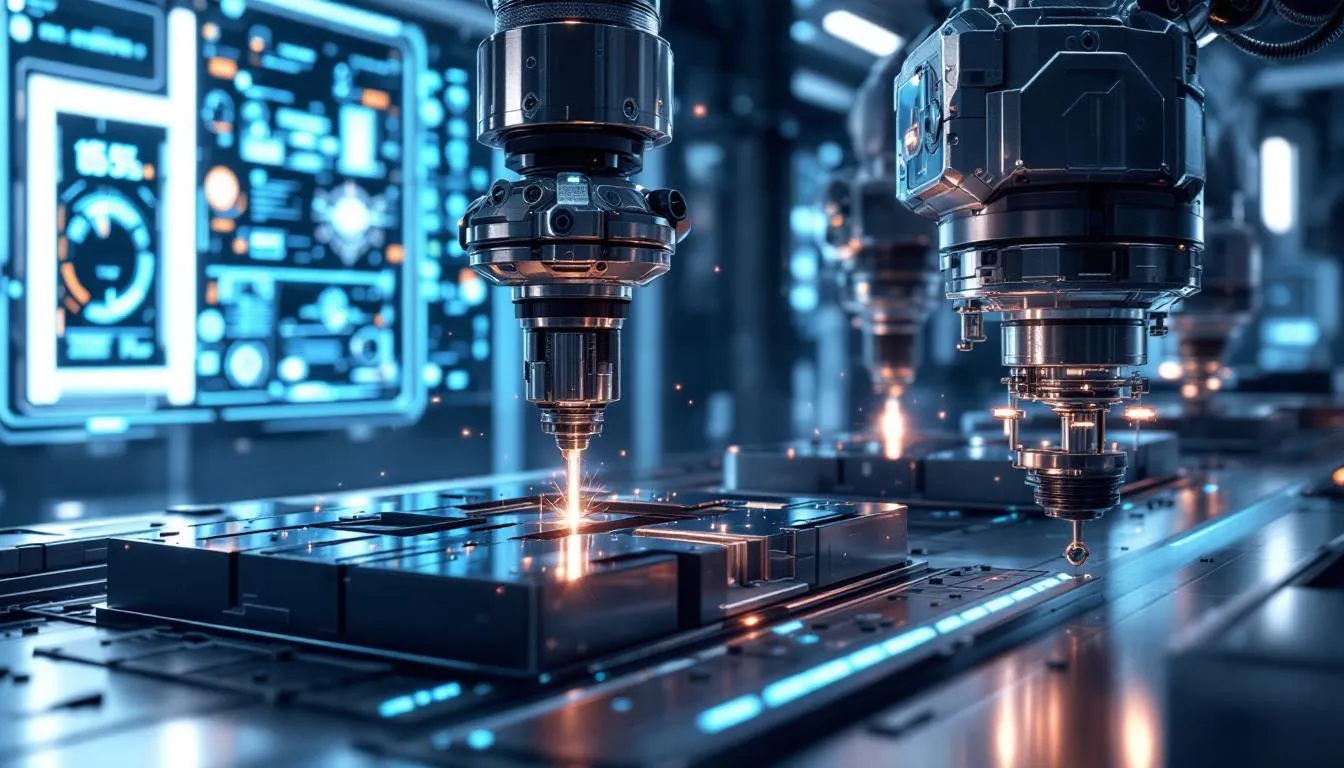

Titanium Alloy Processing: Heat Treatment and Beyond

Processing titanium alloys involves advanced techniques to optimize their strength, fatigue resistance, and corrosion resistance. Heat treatment enhances these properties, as seen in the widely used alpha-beta alloy Ti-6Al-4V, making it ideal for aerospace and medical uses.

Modern methods like selective laser melting enable the creation of complex, precise titanium components, maximizing its high strength-to-weight ratio and corrosion protection.

Alloying titanium with elements such as aluminum, vanadium, or molybdenum improves wear resistance and mechanical properties, making these alloys suitable for harsh environments like chemical processing, marine, and aerospace.

Choosing the right processing and alloy composition depends on application needs, whether for fatigue resistance in aircraft landing gear or durability in chemical equipment. Advanced methods and tailored alloys unlock titanium’s full potential for demanding industries.

Applications of Titanium Alloys

Due to their exceptional properties, combining titanium alloys are used across various industries. They offer a unique combination of high strength, corrosion resistance, and thermal stability, making them suitable for aerospace, medical, automotive, and industrial applications.

Aerospace Industry

The aerospace industry values titanium alloys for their high strength-to-weight ratio, corrosion resistance, and ability to withstand extreme temperatures. These properties make them ideal for critical components like aircraft frames, landing gear, and engine parts. Titanium alloys are stronger than aluminum and lighter than steel, which helps improve fuel efficiency and overall performance in aerospace applications.

Titanium alloys are used in aerospace components because they endure harsh flight conditions, including high temperatures and corrosive environments. They are essential in constructing aircraft frames and landing gear, where their strength and durability are vital for safety and performance.

Medical Industry

The medical industry extensively uses titanium alloys for their excellent biocompatibility and corrosion resistance. Commercially pure titanium grades, containing over 99% titanium, are valuable for medical devices and implants because they do not irritate soft tissues. These alloys are used in a variety of medical applications, including dental implants, artificial joints, and surgical instruments.

Grade 23 titanium alloy, with its superior ductility and fracture toughness, is a popular choice for high-stress medical implants. This alloy is commonly used in orthopedic implants and surgical instruments, where reliability and mechanical performance are critical. The ability to machine titanium alloys into intricate shapes without fracturing or cracking further enhances their suitability for medical applications.

Automotive Industry

In the automotive industry, titanium alloys enhance vehicle performance and efficiency. They are used in:

-

Engine components

-

Exhaust systems

-

Suspension springs

-

Fasteners

Retaining their mechanical properties at high temperatures, titanium alloys are suitable for components operating under extreme conditions, like exhaust systems and engine parts. However, their high cost and manufacturing complexity limit their use mainly to high-performance and luxury vehicles.

Properties and Benefits of Titanium Alloys

Titanium alloys’ remarkable properties make them suitable for a wide range of demanding applications. Key attributes like corrosion resistance, high strength-to-weight ratio, and thermal stability contribute to their versatility and performance across different industries.

Titanium’s resistance to corrosion is especially critical, ensuring durability and reliability in harsh or aggressive environments such as chemical processing, medical implants, and power generation.

Corrosion Resistance

Titanium alloys provide outstanding corrosion resistance, making them effective in harsh environments where other metals might fail. This resistance is especially valuable in marine and chemical applications, where exposure to corrosive substances is constant. The formation of a protective oxide layer on the surface of titanium further enhances its resistance to a wide range of corrosive environments.

High Strength-to-Weight Ratio

One of the most significant advantages of titanium alloys is their high strength-to-weight ratio. With a density about 50% less than steel, they offer a lightweight yet strong solution for weight-sensitive designs. This property is particularly beneficial in aerospace and automotive applications, where reducing vehicle weight improves fuel efficiency and performance.

Titanium alloys are critical for structural components and advanced materials due to their low density and high strength. This combination makes them ideal for applications where weight savings are essential without compromising on strength and durability.

Thermal Stability

Titanium alloys maintain their mechanical properties at elevated temperatures, crucial for applications requiring material integrity under stress. This stability makes them effective in environments where heat is a critical factor, such as power generation and aerospace applications.

In power plants, titanium alloys are used in components like heat exchangers and turbines, where reliable heat and oxidation resistance are essential. The elevated temperature strength of titanium alloys makes them suitable for demanding applications that involve extreme conditions and high-temperature stability.

Challenges in Working with Titanium Alloys

Despite their impressive properties, working with titanium alloys presents several challenges, including machining difficulties due to their hardness and low thermal conductivity, and cost considerations arising from their complex and costly production and refinement processes.

Machining Difficulties

Machining titanium alloys is challenging due to:

-

Their low thermal conductivity, leading to excessive heat buildup in the cutting area.

-

Heat that can damage both the cutting tool and the workpiece, resulting in poor machining quality.

-

Titanium’s tendency to react with cutting tools at elevated temperatures, which contributes to rapid tool wear and complicates the machining process.

Another issue is work hardening, where the material becomes harder as it is deformed, further complicating machining efforts. Effective machining of titanium alloys requires specialized tools and techniques to manage heat generation and minimize tool wear, ensuring high-quality results and prolonging tool lifespan.

Cost Considerations

Another significant challenge is the high cost of titanium alloys. New titanium from US mills is more expensive than other common metals, due to the complex and costly conversion of raw minerals into usable metal. Currently, titanium alloys cost between $70 to $80 per kilogram, which is considerably higher than other metals.

The production and processing of titanium alloys involve several costly steps, including extraction, refinement, and fabrication. These high production costs, combined with market prices, restrict their use primarily to high-performance applications where their unique properties justify the expense.

Tips for Effective Machining of Titanium Alloys

Effective machining of titanium alloys requires the right tools, proper techniques, and effective heat management. Following best practices helps overcome inherent challenges and achieve high-quality results.

Selecting Proper Tools

Choosing the proper tools is crucial when machining titanium alloys. High-speed steel tools and carbide-tipped bits are recommended due to their hardness and thermal properties. Carbide tools, in particular, withstand the high temperatures generated during machining and maintain their cutting edge.

Using the right tools improves machining efficiency and prolongs tool life, reducing overall production costs. This is especially important in industries where precision and quality are paramount, such as in manufacturing surgical instruments and sports equipment.

Managing Heat Generation

Managing heat generation is crucial for effective machining of titanium alloys. Using lower RPMs and a larger chipload helps minimize heat. Maintaining a constant feed rate prevents galling and reduces tool wear, ensuring a smoother process.

Increased coolant pressure helps regulate temperature during machining, significantly reducing heat buildup. High-pressure coolant aids in chip removal and minimizes the risk of tool galling, maintaining the integrity of both the tool and the workpiece.

Effective heat treated management is essential for enhancing machining performance and ensuring tool longevity.

Avoiding Tool Wear

Avoiding tool wear is crucial when machining titanium alloys. Galling, where one metal piece becomes trapped between two during contact, can be mitigated by using a smaller feed rate and lower spindle speed, reducing friction and heat.

Increasing coolant concentration also helps mitigate galling issues, ensuring a smoother machining process and prolonging tool life. Adopting these practices helps reduce tool wear and improve the overall efficiency of machining titanium alloys.

Summary

Titanium alloys offer a unique combination of properties that make them suitable for a wide range of demanding applications. Their exceptional corrosion resistance, high strength-to-weight ratio, and thermal stability have revolutionized industries such as aerospace, medical, and automotive. Understanding the different types of titanium alloys, their grades, and their specific properties is crucial for selecting the right material for your needs.

While working with titanium alloys presents some challenges, such as machining difficulties and high costs, these can be mitigated with the right tools and techniques. By leveraging the benefits of titanium alloys and addressing their challenges, manufacturers can harness the full potential of these advanced materials to achieve outstanding performance and reliability in their applications.

Frequently Asked Questions

What makes Grade 5 titanium alloy (Ti 6Al-4V) popular?

Grade 5 titanium alloy (Ti 6Al-4V) is favored for its exceptional strength, excellent formability, outstanding thermal stability, and remarkable corrosion resistance, making it ideal for demanding applications.

Why is titanium alloy used in the aerospace industry?

Titanium alloy is preferred in the aerospace industry due to its exceptional strength-to-weight ratio, corrosion resistance, and capability to endure extreme temperatures, which are essential for vital components such as aircraft frames and landing gear.

What are some common challenges in machining titanium alloys?

Machining titanium alloys presents challenges such as excessive heat buildup from low thermal conductivity, rapid tool wear, and work hardening. To address these issues, it is essential to employ specialized tools and techniques.

How can tool wear be minimized when machining titanium alloys?

To minimize tool wear when machining titanium alloys, utilize carbide-tipped tools, control heat generation through reduced RPMs and high-pressure coolant, and adjust feed rates and spindle speeds to prevent galling. Implementing these strategies will enhance tool longevity and machining efficiency.