Struggling to find a material for complex, high-stress parts? Additive manufacturing offers a solution, but choosing the right metal is key. Titanium is stepping up to meet this challenge.

Yes, the demand for titanium is transforming additive manufacturing. Its unique strength, low weight, and corrosion resistance allow for the creation of high-performance parts in aerospace and medical fields that were previously impossible to make.

The rise of titanium in 3D printing1 is not just a trend. It is a fundamental shift in how we approach manufacturing for critical applications. From my work here in Baoji, I see product managers like Lisa asking more questions about it. They need to understand what makes titanium so special for this process and how this technology is evolving. Let’s explore the key questions that product managers are asking me every day.

Why is titanium the metal of choice for 3D printing?

Need parts that are both lightweight and incredibly strong? Traditional methods often force a compromise. Titanium in 3D printing offers the best of both worlds without the trade-offs.

Titanium is used in 3D printing because of its amazing strength-to-weight ratio, excellent corrosion resistance, and biocompatibility. These features make it perfect for creating durable, lightweight parts for demanding industries like aerospace and medical devices, where performance is critical.

Let’s break down exactly why titanium is such a star player in the world of additive manufacturing. It isn’t just one single quality, but a combination of properties that make it uniquely suited for building the next generation of components. At my plant, we produce titanium powders specifically for these applications, and I get to see the results firsthand.

The Strength Advantage

Titanium is as strong as many steels but is about 45% lighter. This strength-to-weight ratio is its most famous quality. For an industry like aerospace, this is a game-changer. I have worked with clients who replaced a machined aluminum aircraft bracket with a 3D-printed titanium one. The new part was lighter, stronger, and more efficiently designed, directly contributing to fuel savings over the aircraft’s lifetime. The ability to print complex internal structures also means we can use less material to achieve the same strength, something impossible with traditional forging or machining.

Unmatched Durability

Titanium naturally forms a protective oxide layer when exposed to air. This makes it incredibly resistant to corrosion from saltwater, industrial chemicals, and other harsh environments. This is a huge benefit for parts that need to last a long time with minimal maintenance. A product manager for a chemical equipment company recently told me they switched to a 3D-printed titanium valve. The previous stainless steel version failed regularly, but the titanium part has performed flawlessly, extending its service life significantly.

Ideal for Medical Use

The human body accepts titanium without causing an immune reaction. This property is called biocompatibility. It makes titanium the top choice for medical implants. With 3D printing, we can go one step further. We can create custom-fit orthopedic implants, like hip sockets or spinal cages, based on a patient’s CT scan. The printing process can also create porous, bone-like structures that encourage the patient’s own bone to grow into the implant. This leads to a stronger, more permanent bond.

What is the biggest trend in metal additive manufacturing?

Are you finding that traditional manufacturing limits your design freedom? It’s hard to create complex parts efficiently. Metal additive manufacturing is breaking down these barriers with new possibilities.

The biggest trend is the shift toward high-performance alloys, especially titanium, to create complex, weight-optimized parts. Industries like aerospace, automotive, and energy are adopting this to improve efficiency and performance, moving beyond prototyping to full-scale production of critical components.

The trend is clear from my perspective as a supplier: metal 3D printing is no longer just for making prototypes. It is now a serious manufacturing method for final, mission-critical parts. We are seeing demand grow rapidly across several key sectors. Each industry is using the technology to solve different, but equally difficult, challenges. This move from prototyping to production is the single biggest shift happening in the industry today.

Aerospace and Defense

This sector is the largest driver of the trend. The goals are simple: make aircraft lighter to save fuel and improve performance. Additive manufacturing with titanium allows engineers to use "generative design." This is where software algorithms design the most efficient shape for a part based on its load requirements. The resulting parts often look organic and skeletal. They use the absolute minimum amount of material needed, making them incredibly light and strong. We supply a lot of titanium powder for parts like these, including structural brackets, landing gear components, and turbine blades.

Medical and Dental

The trend in medicine is all about personalization. No two patients are the same, so why should their implants be? With 3D printing, a surgeon can get a patient-specific implant that is a perfect match. This reduces time in surgery, improves patient outcomes, and speeds up recovery. We have seen a huge increase in orders for our finest, highest-purity titanium powders just for this market. It’s being used for everything from knee and hip replacements to custom dental fixtures and surgical guides.

Automotive and Energy

These sectors have been a bit slower to adopt the technology, but they are catching up fast. In high-performance automotive, teams use 3D-printed titanium for lightweight components in race cars to gain a competitive edge. In the energy sector2, companies are printing durable parts for drilling and exploration equipment. These components need to withstand extreme pressures and corrosive downhole environments, a perfect job for titanium. This technology allows them to create and replace critical parts quickly in remote locations.

Which titanium grade is best for additive manufacturing?

Feeling overwhelmed by all the different titanium grades available? Choosing the wrong one can lead to costly failures. Let’s simplify the selection process for 3D printing applications.

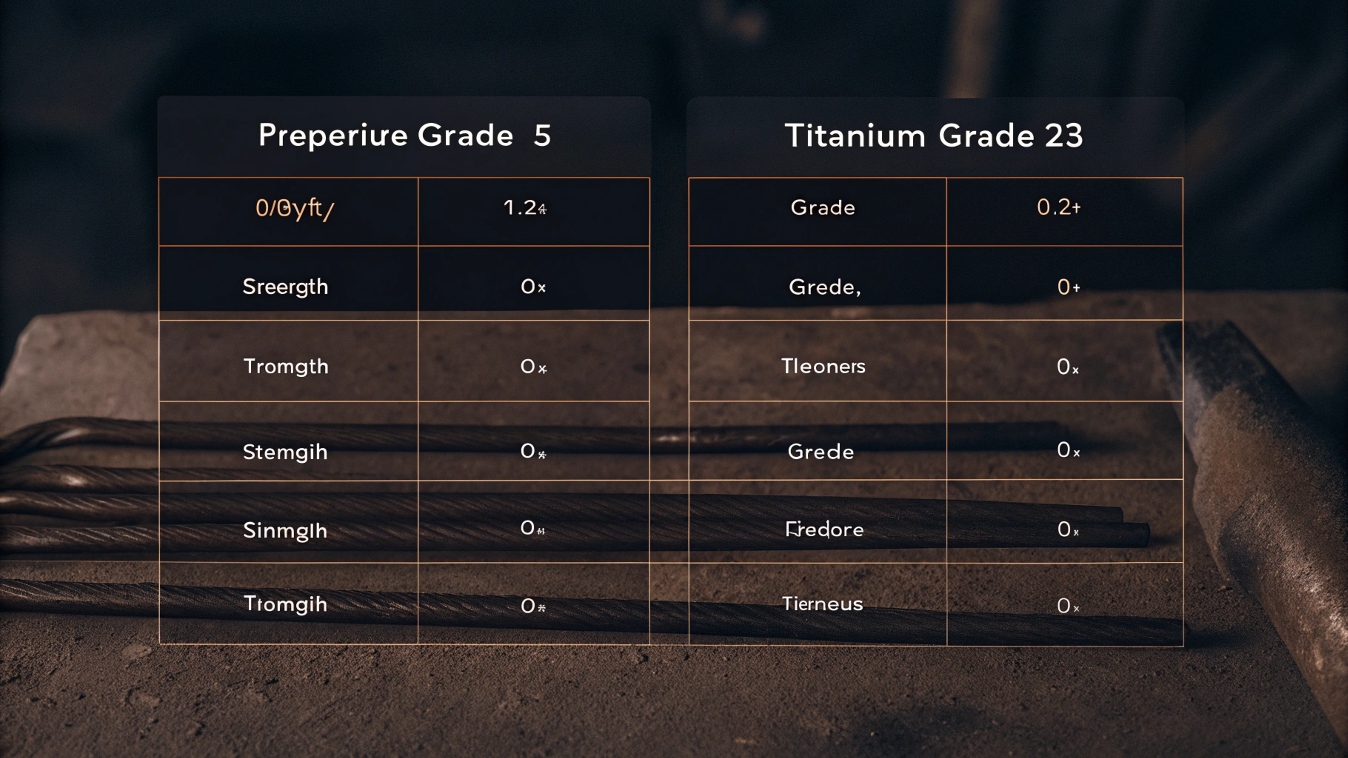

The most common titanium alloys for additive manufacturing are Grade 5 (Ti-6Al-4V) and Grade 23 (Ti-6Al-4V ELI). Grade 5 offers high strength, while Grade 23 provides improved ductility and fracture toughness, making it ideal for medical implants and aerospace parts.

When a product manager like Lisa asks me which titanium powder to use, the answer almost always comes down to two main alloys. While there are many grades of titanium, Grade 5 and Grade 23 dominate the additive manufacturing landscape. They both have excellent printability, but their small chemical differences make them suitable for very different applications. Understanding these two grades is key to making the right choice for your project.

The Workhorse: Grade 5 (Ti-6Al-4V)

This is the most widely used titanium alloy in the world, not just in 3D printing. It is an alpha-beta alloy, which gives it an excellent combination of high strength, low weight, and good corrosion resistance. Think of it as the reliable, all-around performer. Because it’s so common, its properties are very well-documented, which gives engineers a lot of confidence. I often recommend Grade 5 powder for general-purpose, high-strength applications like aerospace structural components, high-performance automotive parts, and industrial hardware where biocompatibility is not the primary concern.

The Medical Standard: Grade 23 (Ti-6Al-4V ELI)

Grade 23 is chemically very similar to Grade 5, but with one crucial difference. The "ELI" stands for "Extra Low Interstitials." This means it has lower levels of oxygen, carbon, and nitrogen. These elements can make the alloy more brittle. By reducing them, Grade 23 becomes more ductile and has superior fracture toughness. This means it is much less likely to crack under stress, which is a critical feature for something inside the human body. This superior damage tolerance makes Grade 23 the standard for medical and dental implants, as well as for critical, fracture-sensitive aerospace parts.

Comparison Table

To make it simple, here is a table I often share with product managers to help them decide.

| Feature | Grade 5 (Ti-6Al-4V) | Grade 23 (Ti-6Al-4V ELI) |

|---|---|---|

| Main Characteristic | High strength, good all-around performance | Higher purity, superior ductility & fracture toughness |

| Primary Application | Aerospace structural parts, industrial components | Medical and dental implants, critical aerospace parts |

| Key Advantage | Widely available and well-understood | Excellent biocompatibility and damage tolerance |

Is 3D printing with titanium too expensive for my project?

Worried about the high cost of titanium 3D printing? The price tag can seem intimidating. But focusing only on the initial cost misses the bigger picture of long-term value.

Yes, 3D printing with titanium is expensive upfront. The high cost comes from producing high-quality titanium powder and the energy-intensive printing process. However, for high-value applications, the cost is justified by creating parts with superior performance, longer life, and designs impossible otherwise.

This is the most common question I get, and it is an important one. The sticker shock is real. However, a simple cost-per-kilogram comparison with traditional manufacturing is misleading. The true value of additive manufacturing with titanium is not in making the same part cheaper, but in making a better part that was impossible before. You have to look at the total value proposition, not just the initial production cost.

Why Is It Expensive?

There are two main reasons for the high cost. As an engineer in a titanium plant, I deal with these factors every day.

First, powder production is a highly technical process. To get the perfectly spherical, highly pure, and fine titanium powder needed for 3D printing, we use a method called gas atomization. This involves melting a titanium electrode in a vacuum and then hitting the molten metal with a high-pressure stream of inert gas. It is complex and energy-intensive, which makes the raw material costly.

Second, the printing process itself is expensive. The machines that use high-powered lasers or electron beams to melt the powder layer by layer can cost over a million dollars. They require a tightly controlled inert gas atmosphere and consume a lot of energy.

When Is It Worth the Cost?

The technology makes financial sense when it creates value that outweighs the cost. This usually happens in two ways.

First is part consolidation. An engineer can design a single printed part that replaces an assembly of 10 or 20 individual components that used to be bolted or welded together. This saves on assembly labor, reduces potential points of failure, and usually results in a lighter final product.

Second is in high-value applications. For a satellite, every gram of weight saved is worth thousands of dollars in launch costs. For a medical implant, a custom fit can drastically improve a patient’s quality of life. In these cases, the high performance, longer service life, and design freedom offered by 3D-printed titanium provide a return on investment that far exceeds the initial high price.

Conclusion

Titanium 3D printing is transforming manufacturing by enabling strong, lightweight, complex parts. While costly, its value in critical applications is undeniable and its importance continues to grow.